Otimização de Célula de Manufatura

Necessidade

Uma empresa de brinquedos necessitava aumentar a produtividade e a qualidade de seus brinquedos produzidos por extrusão e sopro.

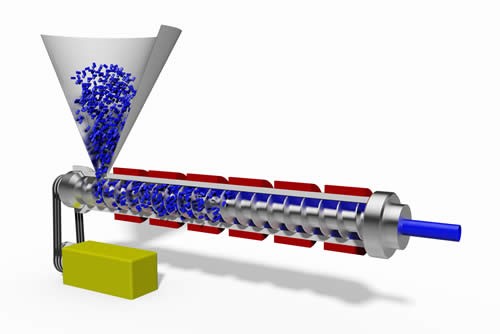

A empresa possuía um pátio fabril com várias máquinas capazes de produzir os produtos poliméricos conformados por extrusão e sopro com diferentes razões massa/volume. As extrusoras não eram assistidas por um programa de manutenção preventiva e as máquinas tinham mais de 20 anos de uso. Numa primeira avaliação, verificou que as folgas entre cilindro e rosca eram altas, devido ao degaste da rosca e do cilindro em função do longo tempo de uso.

Os perfis térmicos adotados eram inadequados, principalmente, na zona de alimentação onde o polímero deve ser mantido sólido e o perfil térmico imposto fundia o material nesta zona. Com isto a extrusora reduzia sua capacidade de plastificação e sua vazão, já que a zona de alimentação é dimensionada para transportar sólidos e não polímero fundido.

Além disso haviam problemas de acabamentos superficiais visíveis que comprometiam a qualidade visual do produto final.

Necessidades abordadas: Aumentar a produtividade e a qualidade de seus brinquedos

Material: Polietileno de alta densidade (PEAD)

Equipamento: Extrusão e sopro

Solução

Para execução do projeto, escolheu-se uma das máquinas para fazer as manutenções necessárias e posterior otimização estendidas para todos os equipamentos. Recuperou-se a rosca e o cilindro para reduzir a folga e propôs fazer a cromação da superfície interna do compartimento onde se armazenava o polímero fundido para extrusão do PARISON e subsequente fechamento do molde e conformação por sopro.

Outras intervenções foram necessárias como as trocas das resistências que estavam abaixo das potências especificadas e correção da rotação de ventiladores para o resfriamento da zona de extrusão que giravam no sentido contrário, pois motores estavam ligados com os polos elétricos invertidos. Isto mostra que antes de pensar numa otimização de processos, utilizando a expertise ortogonal, há necessidade de fazer a tarefa de casa como as manutenções preventivas e corretivas de máquinas e equipamentos.

As ações C.E.O.S foram aplicadas para otimizar o perfil térmico e a rotação da extrusora e após a redução da folga, a rotação máxima de 120 rpm reduziu para 45 rpm para produzir a mesma quantidade de peças por extrusão e sopro. Os riscos superficiais desapareceram após o tratamento superficial com Ni/Cr. Com a otimização, foi possível então reduzir a temperatura média da zona de alimentação de 150ºC e entre a zona de compressão e dosagem entre 40 e 20ºC.

Resultado

Por meio dessas ações, foi possível reduzir os custos pela economia de energia em função da redução drástica da temperatura de processamento do PEAD e aumentar a produtividade pela redução das folgas entre o cilindro e a rosca.